遠(yuǎn)程監(jiān)控系統(tǒng)是以互聯(lián)網(wǎng)平臺為基礎(chǔ)�����,通過設(shè)備監(jiān)控����、數(shù)據(jù)傳輸和設(shè)備互聯(lián)等手段組成智能加工網(wǎng)�,高效完成加工任務(wù)���。企業(yè)要實現(xiàn)智能制造�����,首先要解決的問題是車間設(shè)備信息的自動化采集��。

面向制造車間���,目前研究僅能獲取單一的或較少種類的信息,信息的集成度還比較低�����,因此有必要設(shè)計開發(fā)一種面向制造車間設(shè)備的多源信息采集方案��。多源信息采集由于涉及到的設(shè)備具有多種類��、多接口與多協(xié)議的特點(diǎn)����,很難形成統(tǒng)一的采集方法,為解決以上提到的問題,本文引入一套工具集軟件WebAccess��,利用其內(nèi)部集成的多種通信協(xié)議����,串聯(lián)制造車間的觸摸屏、智能電表�����、溫濕度傳感器及發(fā)那科���、西門子、海德漢和三菱4種主流數(shù)控機(jī)床等設(shè)備��,完成車間多種設(shè)備數(shù)據(jù)的采集�����、分析與存儲����,以實現(xiàn)提高生產(chǎn)效率、加工質(zhì)量�,降低生產(chǎn)成本和資源消耗等目標(biāo)。

數(shù)據(jù)采集類型:

根據(jù)現(xiàn)場和設(shè)備通信需求�,采集類型大致分為以下4種:

(1)數(shù)控系統(tǒng)通訊采集�����,通過研究多種數(shù)控系統(tǒng)內(nèi)部通訊協(xié)議����,調(diào)用二次開發(fā)軟件包讀取數(shù)控系統(tǒng)內(nèi)機(jī)床主軸��、PLC和診斷數(shù)據(jù)等信號�。

(2)電表通信采集,通過采集電表內(nèi)電壓��、電流�、功率和諧波等數(shù)據(jù),評估制造車間電力品質(zhì)�,尋找節(jié)能措施,減少車間能耗���。

(3)觸摸屏通信采集���,觸摸屏記錄數(shù)控機(jī)床待機(jī)原因、工人工號��、工件號和已加工量等信息,可以完善車間數(shù)控機(jī)床的設(shè)備利用率數(shù)據(jù)��,作為車間生產(chǎn)進(jìn)度和生產(chǎn)品質(zhì)分析的數(shù)據(jù)基礎(chǔ)�。

(4)溫濕度傳感器通訊采集,傳感器內(nèi)置的WiFi模塊提供接入點(diǎn)和工作站的功能��,客戶端既可連接熱點(diǎn)查看溫濕度信息�����,也可以通過搜尋傳感器的IP地址來采集信息�。

系統(tǒng)結(jié)構(gòu)設(shè)計:

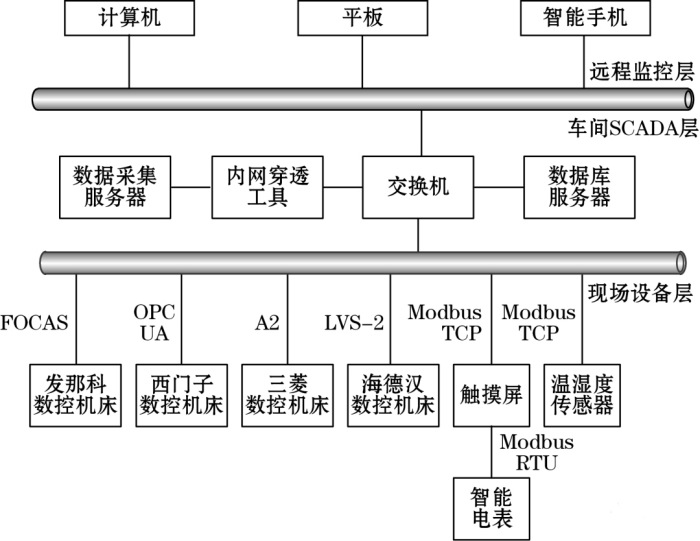

制造車間的設(shè)備遠(yuǎn)程監(jiān)控系統(tǒng)主要由現(xiàn)場設(shè)備層、車間SCADA層和遠(yuǎn)程監(jiān)控層組成�����,系統(tǒng)結(jié)構(gòu)如下圖所示�����。

系統(tǒng)結(jié)構(gòu)圖

系統(tǒng)的網(wǎng)絡(luò)框架:

遠(yuǎn)程監(jiān)控系統(tǒng)常用的網(wǎng)絡(luò)框架有C/S結(jié)構(gòu)和B/S結(jié)構(gòu)�����。采用C/S結(jié)構(gòu)的系統(tǒng)雖然具有響應(yīng)速度快�����、交互能力強(qiáng)的特點(diǎn)�,但在安裝、維護(hù)與管理方面的難度大�,

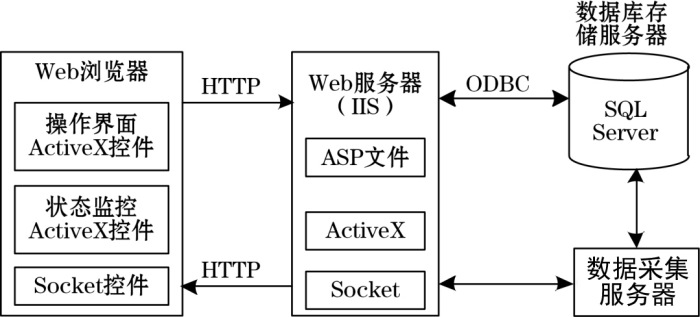

B/S結(jié)構(gòu)是對C/S 結(jié)構(gòu)進(jìn)行改造形成的結(jié)構(gòu),具有維護(hù)簡單和共享性強(qiáng)的特性��,本文采用基于B/S架構(gòu)來開發(fā)遠(yuǎn)程監(jiān)控系統(tǒng)��。系統(tǒng)的控制軟件采用C#語言基于.NET Framework平臺開發(fā)�,網(wǎng)絡(luò)框架如下圖所示。

網(wǎng)絡(luò)框架

SQL Server數(shù)據(jù)庫服務(wù)器通過ODBC接口從數(shù)據(jù)采集服務(wù)器中獲取數(shù)據(jù)��,并存入到相應(yīng)的表中���。Web瀏覽器與Web服務(wù)器之間通過采用HTTP/HTTPS協(xié)議進(jìn)行Socket通信����,Web服務(wù)器解釋執(zhí)行ASP文件�,將ActiveX 控件下載到客戶端瀏覽器后,用戶即可進(jìn)入包含設(shè)備運(yùn)行畫面和虛擬操作控制面板的遠(yuǎn)程監(jiān)控頁面��,設(shè)備監(jiān)控畫面和運(yùn)行狀態(tài)(包括溫度�、電壓����、實時位置�、主軸負(fù)載和進(jìn)給等)信息隨著現(xiàn)場的反饋同步更新;用戶在Web瀏覽器的虛擬控制面板上向數(shù)控機(jī)床發(fā)送指令���,Web服務(wù)器將指令轉(zhuǎn)發(fā)給現(xiàn)場數(shù)據(jù)采集服務(wù)器����,在收到瀏覽器的指令并確認(rèn)后����,執(zhí)行相應(yīng)的功能模塊,即可實現(xiàn)對各數(shù)控機(jī)床的監(jiān)視和控制��。

設(shè)備的聯(lián)網(wǎng)方式:

為兼容觸摸屏��、智能電表�����、溫濕度傳感器�����、發(fā)那科�、西門子、三菱和海德漢數(shù)控機(jī)床等設(shè)備的數(shù)據(jù)采集���,系統(tǒng)兼容多種通信協(xié)議和通信接口�。通信協(xié)議包括Modbus RTU�、Modbus TCP、FOCAS��、OPCUA�、A2、LSV-2等����,其中涉及的數(shù)據(jù)采集接口包括RS485、DNC和以太網(wǎng)口等通用接口���。

功能面板設(shè)計:

采集的數(shù)據(jù)來自現(xiàn)場設(shè)備�����,主要包括數(shù)控機(jī)床的狀態(tài)信息��、工藝信息��、觸摸屏的生產(chǎn)信息����、智能電表的電力信息與溫濕度傳感器的環(huán)境信息等。根據(jù)采集的數(shù)據(jù)進(jìn)行效率��、利用率����、生產(chǎn)品質(zhì)與生產(chǎn)進(jìn)度等方面的統(tǒng)計分析,了解機(jī)床����、毛坯和刀具的利用率,結(jié)合生產(chǎn)實際找出提高資源利用率的有效措施����;分析生產(chǎn)進(jìn)度信息,合理地制定生產(chǎn)計劃����,以使工人與設(shè)備等關(guān)鍵資源負(fù)載均衡��;工件品質(zhì)分析�����,關(guān)聯(lián)機(jī)床信息定位影響加工質(zhì)量的原因;分析工人品質(zhì)數(shù)據(jù)�����,確定工人的工藝水平����。功能結(jié)構(gòu)如下圖所示。

功能結(jié)構(gòu)圖

系統(tǒng)實驗:

所研究的遠(yuǎn)程監(jiān)控系統(tǒng)在某個制造車間中完成了生產(chǎn)實踐的檢驗����,該車間分布多臺具有以太網(wǎng)口的FANU 0i-MD數(shù)控機(jī)床,每臺數(shù)控機(jī)床附近配有一個觸摸屏��,車間分布的溫濕度傳感器獲取生產(chǎn)環(huán)境信息�����、智能電表監(jiān)控電力品質(zhì)和統(tǒng)計生產(chǎn)能耗�����。

數(shù)據(jù)采集軟件運(yùn)行在Windows 10專業(yè)版系統(tǒng)的筆記本電腦上�,通過以太網(wǎng)口和數(shù)控機(jī)床相連��。設(shè)備由以前的信息孤島轉(zhuǎn)變?yōu)檎麄€工廠的信息節(jié)點(diǎn)���,實現(xiàn)了制造車間的數(shù)字化。