在傳統(tǒng)生產(chǎn)中��,生產(chǎn)線上機(jī)床通常以人工的方式進(jìn)行上下料�����,費(fèi)時(shí)費(fèi)力且影響品質(zhì)���。天拓四方為汽車(chē)零部件行業(yè)提供的機(jī)床自動(dòng)上下料解決方案���,大幅提高生產(chǎn)效率���,保證產(chǎn)品品質(zhì)的穩(wěn)定性,并實(shí)現(xiàn)設(shè)備的透明化管理����。

01 企業(yè)簡(jiǎn)介

江蘇某汽車(chē)零部件企業(yè)成立于2005年,屬于國(guó)家高新技術(shù)企業(yè)��。占地面積數(shù)十萬(wàn)平米�,現(xiàn)有職工百余人。主要生產(chǎn)汽車(chē)零部件相關(guān)產(chǎn)品�,為大眾、東風(fēng)本田等國(guó)內(nèi)外知名企業(yè)供應(yīng)零部件產(chǎn)品�����,得到廣泛認(rèn)可�。

02 業(yè)務(wù)需求和挑戰(zhàn)

人工上下料費(fèi)時(shí)費(fèi)力

該企業(yè)生產(chǎn)車(chē)間上料��、下料全部由人工操作�����,人工上下料過(guò)程需要耗費(fèi)時(shí)間、人力�,且效率較低;人工操作存在一定的安全隱患���,操作不當(dāng)極有可能導(dǎo)致人身傷害���;上料、下料的精度����、穩(wěn)定性主要基于操作人員固有的技能、經(jīng)驗(yàn)�,可能導(dǎo)致加工質(zhì)量的不穩(wěn)定。

手動(dòng)記錄數(shù)據(jù)難管理

該企業(yè)生產(chǎn)車(chē)間的生產(chǎn)數(shù)據(jù)(如日產(chǎn)量等)每天均需要人工進(jìn)行手動(dòng)記錄��。數(shù)據(jù)整理和管理較難���,且存在易錯(cuò)��、易丟失���,難查找的情況。

設(shè)備運(yùn)行狀態(tài)反饋滯后

機(jī)床設(shè)備主要基于人工進(jìn)行管理�,維護(hù)人員無(wú)法實(shí)時(shí)了解設(shè)備的運(yùn)行狀況��。設(shè)備一旦出現(xiàn)故障�,往往由現(xiàn)場(chǎng)操作人員發(fā)現(xiàn)問(wèn)題�����,進(jìn)而反饋給維護(hù)人員����。

設(shè)備數(shù)據(jù)信息的不透明,導(dǎo)致一旦設(shè)備出現(xiàn)一定的故障或不穩(wěn)定的現(xiàn)象���,都要花費(fèi)較長(zhǎng)時(shí)間進(jìn)行排查��,延誤生產(chǎn)進(jìn)度���。

03 解決方案

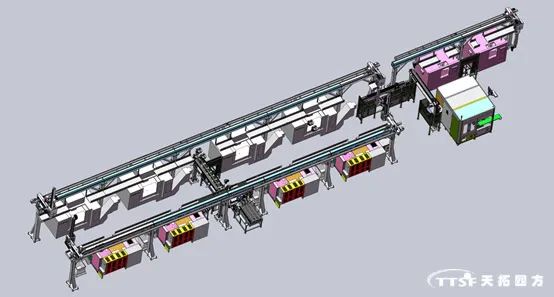

針對(duì)這種情況,為了滿足客戶的需求�,天拓四方工程師們承擔(dān)了從項(xiàng)目前期調(diào)研,技術(shù)方案交流���、設(shè)計(jì)、仿真��、機(jī)械設(shè)備制造,到現(xiàn)場(chǎng)設(shè)備安裝��、調(diào)試���、投產(chǎn)的數(shù)字化升級(jí)改造全生命周期工作��。天拓四方為客戶提供了一套機(jī)床上下料機(jī)構(gòu)�����。

該機(jī)床上下料機(jī)構(gòu)的組成部分主要有:上料機(jī)構(gòu)��、桁架機(jī)械手機(jī)構(gòu)����、過(guò)渡線模組機(jī)構(gòu)����、下料線機(jī)構(gòu)、抽檢臺(tái)機(jī)構(gòu)等����。

該機(jī)構(gòu)上線后,首先由人工到上料機(jī)構(gòu)放置工件��,桁架機(jī)械手抓手抓取工件,再將工件放到機(jī)床進(jìn)行加工�;機(jī)床加工完成后,桁架機(jī)械手從機(jī)床取出工件���,再將工件放置到對(duì)應(yīng)的過(guò)渡線��;該過(guò)渡線抓手抓取工件�,將其放到下一個(gè)桁架機(jī)械手取料位��;下一個(gè)桁架機(jī)械手從過(guò)渡線取工件���,將其放置到機(jī)床進(jìn)行加工……機(jī)床加工完成后��,由最后一個(gè)桁架機(jī)械手將工件放到下料線��。下料線抓手抓取工件�,放到去毛刺機(jī)構(gòu)清理毛刺��。

此外���,該項(xiàng)目實(shí)現(xiàn)了設(shè)備的數(shù)據(jù)采集����。通過(guò)PLC讀取讀取設(shè)備的運(yùn)行狀態(tài)����、產(chǎn)量,并通過(guò)大屏的方式生成數(shù)據(jù)看板�,使整個(gè)車(chē)間設(shè)備的狀態(tài)一目了然。

機(jī)械手自動(dòng)上下料

本項(xiàng)目中的桁架機(jī)械手一般架在設(shè)備上方��,便于車(chē)間作業(yè)及車(chē)間規(guī)劃����;安裝調(diào)整要求低,與復(fù)雜的關(guān)節(jié)機(jī)器人相比�,更便于人員上手操作,維護(hù)更方便����;能耗低,可有效降低運(yùn)營(yíng)成本�。

桁架機(jī)械手控制柜

項(xiàng)目收益

通過(guò)定制化的數(shù)字化產(chǎn)線升級(jí)改造,該汽車(chē)零部件企業(yè)的自動(dòng)化水平提升了一個(gè)新的臺(tái)階��。該機(jī)床上下料機(jī)構(gòu)的上線�����,提升工件的上下料效率20%以上,完全杜絕傳統(tǒng)人工操作帶來(lái)的安全隱患�����;實(shí)現(xiàn)設(shè)備信息的可采�����、可顯�、可查,保證設(shè)備運(yùn)行狀態(tài)的實(shí)時(shí)反饋���,設(shè)備OEE提升15%以上�����。