近年來,智能制造熱潮席卷全球���,制造業(yè)強(qiáng)國(guó)德國(guó)與美國(guó)分別提出“德國(guó)工業(yè)4.0”���、“美國(guó)先進(jìn)制造/工業(yè)互聯(lián)網(wǎng)”,同時(shí)我國(guó)提出“中國(guó)制造2025”是國(guó)家戰(zhàn)略更重要的舉措����。從狹義上來看,智能工廠是移動(dòng)通信網(wǎng)絡(luò)����、數(shù)據(jù)傳感監(jiān)測(cè)、信息交互集成、優(yōu)質(zhì)人工智能等智能制造相關(guān)技術(shù)�����、產(chǎn)品及系統(tǒng)在工廠層面的具體應(yīng)用�����,以實(shí)現(xiàn)生產(chǎn)系統(tǒng)的智能化��、網(wǎng)絡(luò)化��、柔性化���、綠色化����。從廣義上來看�,智能工廠是以制造為基礎(chǔ)��,向產(chǎn)業(yè)鏈上下游同步延伸��,涵蓋了產(chǎn)品全生命周期智能化實(shí)施與實(shí)現(xiàn)的組織載體��。智能工廠(Smart Factory)���、數(shù)字化工廠(Digital Factory)作為智能制造重要的實(shí)踐領(lǐng)域�����,已引起了制造企業(yè)的廣泛關(guān)注和各級(jí)政府的高度重視���。本文將分析國(guó)內(nèi)外智能工廠建設(shè)的現(xiàn)狀�。

一����、國(guó)外智能工廠建設(shè)的現(xiàn)狀分析

近年來,全球各主要經(jīng)濟(jì)體都在強(qiáng)力推進(jìn)制造業(yè)的發(fā)展��,多優(yōu)秀制造企業(yè)都開展了智能工廠建設(shè)實(shí)踐���。例如���,西門子安貝格電子工廠實(shí)現(xiàn)了多品種工控機(jī)的混線生產(chǎn);FANUC公司實(shí)現(xiàn)了機(jī)器人和伺服電機(jī)生產(chǎn)過程的高度自動(dòng)化和智能化��,并利用自動(dòng)化立體倉庫在車間內(nèi)的各個(gè)智能制造單元之間傳遞物料��,實(shí)現(xiàn)了更高720小時(shí)無人值守;施耐德電氣實(shí)現(xiàn)了電氣開關(guān)制造和包裝過程的全自動(dòng)化���;美國(guó)哈雷戴維森公司廣泛利用以加工中心和機(jī)器人構(gòu)成的智能制造單元���,實(shí)現(xiàn)大批量定制;三菱電機(jī)名古屋制作所采用人機(jī)結(jié)合的新型機(jī)器人裝配產(chǎn)線�,實(shí)現(xiàn)從自動(dòng)化到智能化的轉(zhuǎn)變,顯著提高了單位生產(chǎn)面積的產(chǎn)量�。

圖1 西門子德國(guó)安倍格工廠

二、國(guó)內(nèi)智能工廠建設(shè)的現(xiàn)狀分析

隨著工業(yè)4.0��、工業(yè)互聯(lián)網(wǎng)����、物聯(lián)網(wǎng)、云計(jì)算����、大數(shù)據(jù)、社交網(wǎng)絡(luò)�����、智能化設(shè)備��、機(jī)器社區(qū)等新一輪產(chǎn)業(yè)變革和技術(shù)革命的快速興起�,現(xiàn)代工業(yè)信息化發(fā)展已邁入建設(shè)智能工廠的歷史新階段。為了緊抓這一發(fā)展機(jī)遇�,在國(guó)家部署實(shí)施制造強(qiáng)國(guó)戰(zhàn)略布局的背景下,企業(yè)加快推進(jìn)信息技術(shù)與工業(yè)技術(shù)不斷融合�,一系列新模式、新業(yè)態(tài)����、新特征日益凸顯。?

我國(guó)在航空����、航天、船舶���、汽車��、家電�、軌道交通���、食品飲料�、制藥��、裝備制造、家居等各行各業(yè)對(duì)生產(chǎn)和裝配線進(jìn)行自動(dòng)化����、智能化改造,以及建立全新的智能工廠的需求十分旺盛����,當(dāng)前涌現(xiàn)出成都數(shù)字化工廠、海爾��、美的等智能工廠建設(shè)的樣板����。

?

?

圖2西門子成都數(shù)字化工廠

例如:成都數(shù)字化工廠采用Siemens PLM軟件,通過虛擬化產(chǎn)品設(shè)計(jì)和規(guī)劃實(shí)現(xiàn)了信息無縫互聯(lián)���,使工廠全面透明化�����,實(shí)現(xiàn)虛擬設(shè)計(jì)與現(xiàn)實(shí)生產(chǎn)相融合�;PLM���,MES�,自動(dòng)化建立在一個(gè)數(shù)據(jù)庫平臺(tái)上,利用MES和TIA將產(chǎn)品及生產(chǎn)全生命周期進(jìn)行集成���,大幅度縮短產(chǎn)品上市時(shí)間;自動(dòng)監(jiān)控質(zhì)量確保品質(zhì)����,質(zhì)量一次通過率可達(dá)99.9985%;物流實(shí)現(xiàn)全自動(dòng)化��,大幅縮短補(bǔ)充上貨時(shí)間�����,促使生產(chǎn)效率提高��,實(shí)現(xiàn)了機(jī)機(jī)互聯(lián)��、機(jī)物互聯(lián)和人機(jī)互聯(lián)�,建立了高度智能化的生產(chǎn)加工控制系統(tǒng),實(shí)現(xiàn)了數(shù)字化雙胞胎(Digital Twin)的智能工廠��。

?

圖3 數(shù)字化雙胞胎

但是����,我國(guó)制造企業(yè)在推進(jìn)智能工廠建設(shè)方面����,還存在諸多問題與誤區(qū):

1����、 行業(yè)對(duì)智能工廠認(rèn)知程度不同,建設(shè)水平分化差距較大�����。智能工廠屬于舶來詞�,在國(guó)外發(fā)達(dá)國(guó)家有比較豐富的實(shí)踐基礎(chǔ)和經(jīng)驗(yàn),但就我國(guó)而言���,目前存在各個(gè)行業(yè)對(duì)智能工廠建設(shè)的認(rèn)知程度不同����,建設(shè)水平參差不齊的問題�。關(guān)于智能工廠的認(rèn)知主要有以下幾個(gè)方面:一是智能工廠建設(shè)是采用三維數(shù)字化設(shè)計(jì)和仿真技術(shù),實(shí)現(xiàn)產(chǎn)品研發(fā)設(shè)計(jì)的效率和質(zhì)量�;二是智能工廠建設(shè)是采用工業(yè)機(jī)器人、高端數(shù)控機(jī)床���、PLC等智能制造設(shè)備�,提高制造裝備的自動(dòng)化和智能化水平;三是智能工廠建設(shè)是把傳感器�、處理器、通信模塊融入產(chǎn)品中���,實(shí)現(xiàn)產(chǎn)品的可追溯、可識(shí)別����、可定位;四是智能工廠建設(shè)是構(gòu)建基于互聯(lián)網(wǎng)的C2B模式��,實(shí)現(xiàn)產(chǎn)品個(gè)性化自主設(shè)計(jì)����,滿足消費(fèi)者個(gè)性化定制需求等等。這些對(duì)智能工廠的認(rèn)知主要集中在產(chǎn)品�����、裝備�����、生產(chǎn)��、管理、服務(wù)等某個(gè)方面以及研發(fā)設(shè)計(jì)�、生產(chǎn)制造、售后服務(wù)等某個(gè)環(huán)節(jié)的智能化改造����,全面性和系統(tǒng)性較為不足。而基于對(duì)智能工廠的不同認(rèn)知����,行業(yè)之間建設(shè)水平分化差距較大。

?

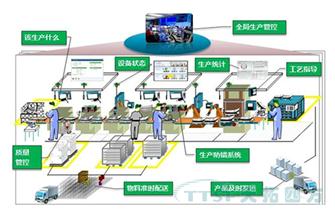

圖4 智能工廠

2�����、 智能工廠建設(shè)的系統(tǒng)性規(guī)劃不足����,全生命周期價(jià)值創(chuàng)造力有待增強(qiáng)智能工廠建設(shè)是一項(xiàng)復(fù)雜的系統(tǒng)性工程,涉及研發(fā)設(shè)計(jì)����、生產(chǎn)制造、倉儲(chǔ)物流�、市場(chǎng)營(yíng)銷、售后服務(wù)、信息咨詢等各個(gè)環(huán)節(jié)����,需要企業(yè)立足于圍繞產(chǎn)品的全生命周期價(jià)值鏈,實(shí)現(xiàn)制造技術(shù)和信息技術(shù)在各個(gè)環(huán)節(jié)的融合發(fā)展�。限于資金投入不足、智能生產(chǎn)設(shè)備和技術(shù)缺乏以及認(rèn)知不夠深入等因素���,我國(guó)企業(yè)智能工廠建設(shè)整體來看缺乏系統(tǒng)性規(guī)劃����,覆蓋的環(huán)節(jié)還有待完善����。雖然大型龍頭企業(yè)有相對(duì)長(zhǎng)遠(yuǎn)的規(guī)劃布局��,但從總體上來看�,我國(guó)企業(yè)建設(shè)智能工廠的全生命周期特征仍不明顯。一是企業(yè)缺乏統(tǒng)籌規(guī)劃�����,各部門����、各業(yè)務(wù)板塊之間資源整合力度還有待提高����,特別是企業(yè)內(nèi)部門間的橫向數(shù)據(jù)對(duì)接���、信息共享和業(yè)務(wù)協(xié)同�����。二是企業(yè)普遍缺乏從產(chǎn)品研發(fā)��、設(shè)計(jì)���、生產(chǎn)、物流到服務(wù)的全信息流管理�����,難以實(shí)現(xiàn)全部環(huán)節(jié)的無縫銜接和信息集成�。

? ?

?

圖5 智能工廠規(guī)劃

3、 對(duì)外技術(shù)依存度仍然較高��,安全可控能力有待進(jìn)一步提升�����。一是從智能裝備領(lǐng)域來看,國(guó)內(nèi)智能裝備市場(chǎng)國(guó)產(chǎn)化率仍較低�。目前,國(guó)外品牌占據(jù)國(guó)內(nèi)工業(yè)機(jī)器人市場(chǎng)的主導(dǎo)地位��,國(guó)內(nèi)工業(yè)機(jī)器人受制于基礎(chǔ)工業(yè)的差距�,在關(guān)鍵零部件伺服電機(jī)、減速器��、控制器等方面自主研發(fā)生產(chǎn)能力較弱�����,與國(guó)外品牌相比����,在精密度���、可靠性和穩(wěn)定性方面還有較大差距�����。我國(guó)數(shù)控機(jī)床產(chǎn)業(yè)大而不強(qiáng)����,國(guó)內(nèi)生產(chǎn)高效汽車引擎、飛機(jī)發(fā)動(dòng)機(jī)渦輪盤�����、飛機(jī)機(jī)身��、高速列車頭等的高端數(shù)控機(jī)床仍不同水平地依賴國(guó)外品牌�。二是從工業(yè)控制領(lǐng)域來看,國(guó)內(nèi)信息安全的形勢(shì)較為嚴(yán)峻����。國(guó)外相關(guān)建設(shè)與研究起步較早,已有較成熟的標(biāo)準(zhǔn)�����、產(chǎn)品����、服務(wù)體系,同時(shí)檢測(cè)認(rèn)證�、安全防護(hù)產(chǎn)品等核心技術(shù)及工具也較為成熟。國(guó)內(nèi)缺乏自主可控的檢測(cè)認(rèn)證技術(shù)與工具���,相關(guān)標(biāo)準(zhǔn)�、安全咨詢?cè)u(píng)估等方面仍處于探索建設(shè)階段。目前�,國(guó)內(nèi)工業(yè)控制系統(tǒng)尚以國(guó)外產(chǎn)品為主,運(yùn)維服務(wù)還主要依賴于國(guó)外供應(yīng)商���,可以說國(guó)內(nèi)大多數(shù)工業(yè)控制系統(tǒng)仍基本處于不設(shè)防狀態(tài)���。

4、 目前國(guó)內(nèi)外智能設(shè)備供應(yīng)商越來越多�����,智能化的設(shè)備大量的涌現(xiàn)�����。但是在以下幾個(gè)方面卻存在著問題:自動(dòng)化設(shè)備方面�,盲目購買自動(dòng)化設(shè)備和自動(dòng)化產(chǎn)線��。很多制造企業(yè)仍然認(rèn)為推進(jìn)智能工廠就是自動(dòng)化和機(jī)器人化�����,盲目追求“黑燈工廠”,推進(jìn)單工位的機(jī)器人改造�,推行機(jī)器